- मॉडल: वीके-एमएफसी

- भरने की मात्रा: 1-150ml

- आउटपुट: 30-50 बोतलें/मिनट

- भरने की परिशुद्धता: ±1% से कम

- बिजली आपूर्ति: 220V/50Hz (ग्राहक की आवश्यकताओं के अनुसार अनुकूलित)

- कैपिंग दर: 99% से अधिक

- स्टॉपरिंग दर: 99% से अधिक

- लेबलिंग दर: 99% से अधिक

- वायु आपूर्ति: 1.3 m3/h 0.4-0.8Mpa

- पावर: 2.0 किलोवाट

- वजन: 650 किलोग्राम

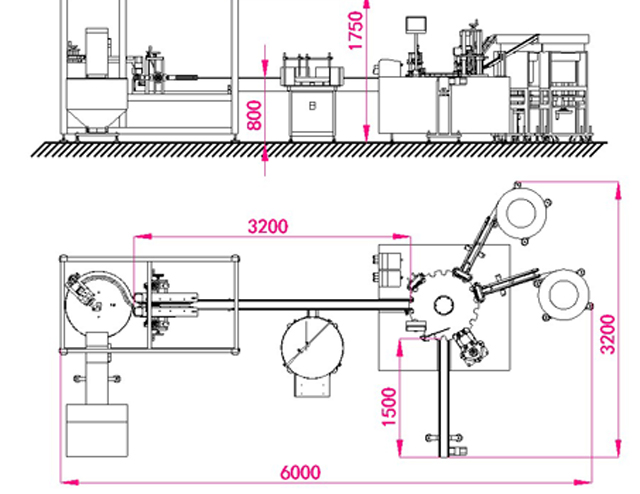

- आयाम: 6000*3200*1750मिमी

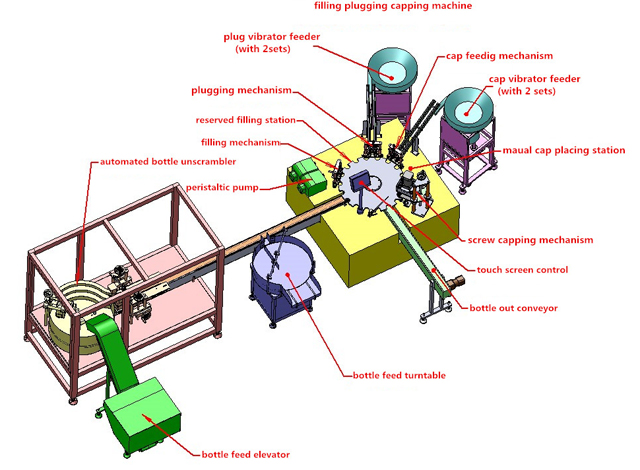

छोटी बोतलों को भरने और कैपिंग लाइन के लिए उत्पाद अवलोकन

दवा उद्योग में 5-100 मिलीलीटर तरल भरने और सील करने के अनुप्रयोगों के लिए उपयुक्त, वीके-एमएफसी छोटी खुराक तरल भरने की मशीन उचित संरचना, भरने, कैपिंग, कैप दबाने, सटीक पेरिस्टाल्टिक पंप भरने के लिए उच्च परिशुद्धता अनुक्रमण तालिका के साथ है; मशीन को आसान संचालन और रखरखाव के लाभ के साथ पीएलसी द्वारा नियंत्रित किया जाता है। बिना बोतल खिलाए भरने, बिना बोतल सेंसरिंग के प्लगिंग, प्लगर्स के बिना कैपिंग के रूप में कार्य करने की प्रणाली है। स्टेनलेस स्टील से बने फिलिंग लाइन, काम करने के लिए अपने प्लेटफॉर्म के रूप में, जीएमपी मानक के अनुरूप है। मशीन में वायवीय और विद्युत दोहरी प्रणाली द्वारा नियंत्रित मशीन यांत्रिक संचरण को अपनाती है, जो स्थिर और कम बिजली की खपत के साथ-साथ सटीक स्थिति सुविधाओं में बिजली संचारित कर सकती है। फिलिंग लाइन का उपयोग विशेष रूप से बड़े पैमाने पर उत्पादन में किया जाता है।

भरने की लाइन का अनुप्रयोग:

भरने कैपिंग लेबलिंग लाइन के मुख्य तकनीकी पैरामीटर:

मॉडल: वीके-एमएफसी

भरने की मात्रा: 1-150ml

आउटपुट: 30-50 बोतलें/मिनट

भरने की परिशुद्धता: ±1% से कम

बिजली आपूर्ति: 220V/50Hz (ग्राहक की आवश्यकताओं के अनुसार अनुकूलित)

कैपिंग दर: 99% से अधिक

स्टॉपरिंग दर: 99% से अधिक

लेबलिंग दर: 99% से अधिक

वायु आपूर्ति: 1.3 m3/h 0.4-0.8Mpa

पावर: 2.0 किलोवाट

वजन: 650 किलोग्राम

आयाम: 6000*3200*1750मिमी

भरने की लाइन का मूल विन्यास

| संख्या | वस्तु | ब्रांड |

| 1 | पीएलसी | मित्सुबिशी(जापान) |

| 2 | सिलेंडर | एयरटैक (ताइवान) |

| 3 | पेरिस्टाल्टिक पम्प | चीन |

| 4 | कन्वेयर बेल्ट स्लेट | चीन |

| 5 | रिड्यूसर बॉक्स | झोंगडा (ताइवान) |

| 6 | टच स्क्रीन | वेनव्यू (ताइवान) |

| 7 | विद्युतचुंबकीय | शाको (ताइवान) |

| 8 | फोटो इलेक्ट्रिक | ऑटोनिक्स (कोरिया) |

| 9 | अचानक रुकना | श्नाइडर (फ्रेंच) |

| 10 | संपर्क सामग्री | 316एलस्टेनलेस |

| 11 | रिले | ओमरोन (जापान) |

| 12 | एसी संपर्ककर्ता | श्नाइडर (फ्रेंच) |

| 13 | बदलना | श्नाइडर (फ्रेंच) |

| 14 | पलटनेवाला | डेल्टा (ताइवान) |

| 15 | मोटर | शंघाई मैली |

मोनोब्लॉक भरने के लिए स्पेयर पार्ट्स

| संख्या | वस्तु | मात्रा |

| 1 | ब्रश | 1 पीसी |

| 2 | खिलाने के लिए सिलास्टिक बार | 2 पीसी |

| 3 | आउटपुट के लिए सिलास्टिक बार | 2सेट |

| 4 | सोलेनोइड वाल्व | 1 पीसी |

| 5 | थ्रॉटल | 2 पीसी |

| 6 | ग्लास वाल्व | 2 पीसी |

| 7 | मोटर बेल्ट | 1 पीसी |

| 8 | सिंक्रोनाइजर बेल्ट | 1 पीसी |

| 9 | 82.6 मिमी बेल्ट स्लेट | 5सेट |

| 10 | ओपन-एंडेड स्पैनर | 1 सेट |

| 11 | हेक्स रिंच | 1 सेट |

| 12 | स्लॉटेड स्क्रूड्राइवर | 1 सेट |

| 13 | प्लस स्क्रूड्राइवर | 1 सेट |

| 14 | नापनेवाला | 1 सेट |

मुख्य भाग एवं कार्य सिद्धांत

बोतलें खोलने की प्रणाली

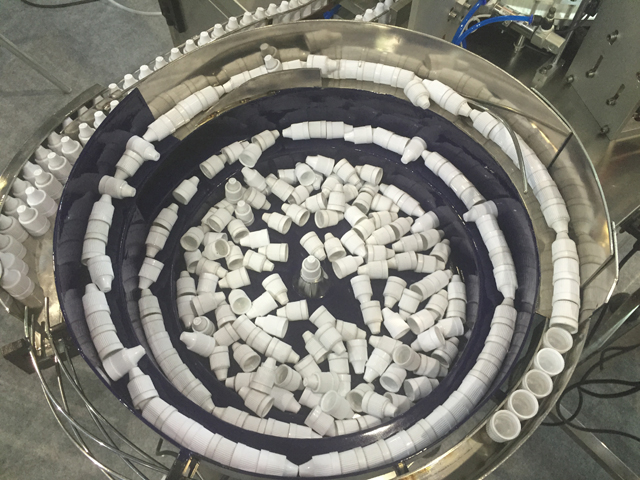

बोतलों के ढक्कन और आंतरिक प्लगर वाइब्रेटर

1. मशीन कन्वेयर बेल्ट, मशीन का स्केच, बोतलों और कैप्स के लिए वाइब्रेटर, पेरिस्टाल्टिक पंप आदि जैसे भागों से बनी होती है।

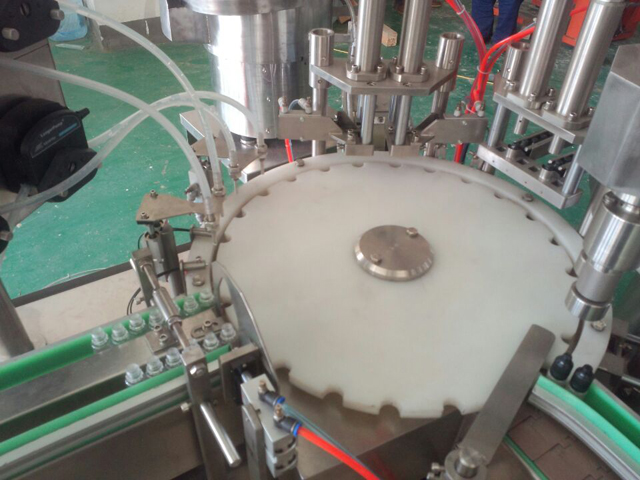

2. पर्याप्त बोतलें, प्लग, कैप और लिक्विड तैयार करें। प्लग और कैप कंपन ट्रैक और प्लगिंग और कैपिंग कार्य स्टेशनों पर पूरी तरह से भर जाएंगे। बोतलों को कन्वेयर बेल्ट द्वारा इंडेक्सिंग स्टार व्हील तक पहुंचाया जाना चाहिए, फिर बोतलों को इंडेक्सिंग स्टार व्हील द्वारा फिलिंग, प्लगिंग और कैपिंग पोजीशन पर रुक-रुक कर पहुंचाया जाएगा।

3. तरल को पेरिस्टाल्टिक पंप द्वारा चूसा जाना चाहिए और फिर सिलिकॉन ट्यूबों द्वारा वितरित किया जाना चाहिए। अंत में तरल को सुई ट्यूबिंग द्वारा बोतलों में भरा जाएगा जो स्वचालित रूप से ऊपर और नीचे चलती हैं। सुई ट्यूबों के ऊपर और नीचे प्रत्येक गति के लिए, भरने के दो चक्र किए जाते हैं। बोतलों में भरने वाले नोजल के चक्रीय सम्मिलन द्वारा भरना पूरा किया जाता है। नो-बॉटल डिटेक्टिंग फोटोइलेक्ट्रिक आई के साथ, यदि वर्क स्टेशन पर कोई बोतल नहीं है, तो पेरिस्टाल्टिक पंप काम करना बंद कर देता है क्योंकि कोई बोतल नहीं देखी जा सकती है।

4. प्लग वाइब्रेटिंग बाउल प्लग को प्लग इन्सर्टिंग स्टेशन तक पहुंचाता है, इस बीच भरी हुई बोतलों को इंडेक्सिंग स्टार व्हील द्वारा प्लगिंग स्टेशन के नीचे की स्थिति में रुक-रुक कर स्थानांतरित किया जाता है।

5. फिर सिलेंडर प्लग इंसर्टर को नीचे की ओर गोता लगाने और प्लग को बोतलों में धकेलने के लिए प्रेरित करता है। प्लग डाली गई बोतलों को इंडेक्सिंग स्टार व्हील द्वारा कैप फ़ॉलिंग और कैपिंग स्टेशनों पर स्थानांतरित किया जाएगा

6. कैपिंग हेड घूमता है और पूरी तरह से ऊपर-नीचे घूमता है। जब बोतलें इसके नीचे रुकती हैं, तो नीचे की ओर कैपिंग हेड कैप को पकड़ता है और कैपिंग खत्म करता है। प्लग डिटेक्टिंग फोटो-इलेक्ट्रिक आई के साथ, जब स्टेशन पर कोई बोतल नहीं होती है या बोतल होती है लेकिन कैप नहीं होती है, तो कैप प्रेसिंग मैकेनिज्म हिलना बंद कर देगा क्योंकि कोई भी आंतरिक प्लग नहीं पाया जा सकता है। ऐसा करने से, तैयार उत्पाद को आंतरिक प्लग के बिना होने से बचाया जा सकता है। कैपिंग मुख्य रूप से ऊपर और नीचे घूमने वाली गतियों द्वारा प्राप्त की जाती है। कैप्ड बोतलें मशीन के अंत तक पहुंचाई जाती हैं और अगला चक्र तैयार होता है।

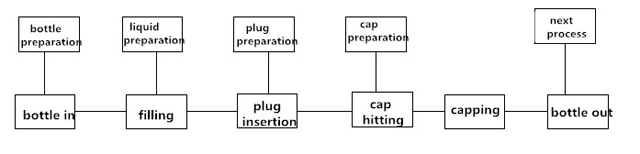

7. मशीन की कार्य प्रक्रिया

रखरखाव

1. मशीन को बढ़ाने और मशीन के कार्य को अनुकूलित करने के लिए मशीन की जांच और रखरखाव करना आवश्यक है; कार्यशील मशीन का रखरखाव हर तीन महीने में किया जाना चाहिए; बेयरिंग और गियर ट्रांसमिशन भाग को ग्रीस से चिकना किया जाना चाहिए; स्नेहन समय-समय पर किया जाना चाहिए; स्लाइड वे ऑयल (N68) को हर दिन दो बार घूमने वाले तंत्र गति या उठाने जैसे भाग में जोड़ा जाना चाहिए; ऑटोमोबाइल ऑयल (N68) को रोटरी या स्विंगिंग भागों में जोड़ा जाना चाहिए; हर आधे महीने में कैम स्लॉट में ग्रीस डालें; हर महीने एक बार तेल नोजल के लिए ग्रीस डालकर;

2. कभी भी धातु के औजारों का उपयोग करके उस सतह को न खुरचें, जहां घटकों या सांचों जैसे भागों पर बंधन एकत्रित हो गया हो।

3. यदि मशीन लंबे समय तक चलना बंद हो जाती है तो ट्रांसमिशन या बेयरिंग भाग जैसे भागों में स्नेहन के लिए ग्रीस जोड़ें; इसके अलावा मशीन को जलरोधी सुरक्षा से उपचारित करें।

4. मशीन पर कभी भी कोई वस्तु न रखें, नहीं तो मशीन को नुकसान पहुंचेगा।

5. घटकों के अंदर की धूल को समय-समय पर साफ करें तथा सभी स्क्रू की जांच करें और यदि कोई स्क्रू ढीला हो तो उसे ठीक करें।

6. वायरिंग के लिए टर्मिनलों में स्क्रू को एक निश्चित समय पर जांचें और सुनिश्चित करें कि स्क्रू ठीक से लगा हुआ है;

7. जाँच करें कि क्या बिजली के बक्सों से फैले तारों के रास्ते में कोई ढीला स्टेशन है; यदि हिस्सा बहुत ढीला है तो इन्सुलेशन परत में घर्षण या क्षति से बचने के लिए स्क्रू को फिर से ठीक करें जो विद्युत रिसाव का कारण बन सकता है;

8. आसानी से घिस जाने वाले जूतों की जांच करें और क्षतिग्रस्त जूतों को समय पर बदलें;

पैकेजिंग और परिवहन

मशीन को कभी भी क्षैतिज या सीधा नीचे न रखें; मशीन के पैर को अलग करें और पूरी मशीन को क्रेट के निचले हिस्से से ठीक करें। शिपिंग के दौरान मशीन को क्रेट या शेक स्टेशन से किसी भी तरह की ढीली हुए बिना क्रेट में स्थिर रहना चाहिए;

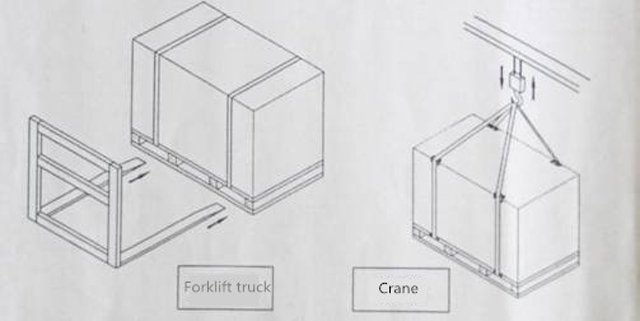

मशीन की पैकिंग तटस्थ होनी चाहिए; मशीन को हिलाते समय कृपया फोर्कलिफ्ट ट्रक या क्रेन का उपयोग करें और मशीन को नीचे से स्थिर गति में ले जाएँ; नीचे दिए गए चित्र में चित्रण पर ध्यान दें; मशीन को ऊपर उठाते और घुमाते समय क्रेन को मशीन से संपर्क करने की अनुमति नहीं दी जानी चाहिए। मशीन को 4 पीस M16X200 बोल्ट के साथ ठीक करें फिर मशीनों को ऊपर उठाने और घुमाने के लिए क्रेन और बोल्ट को जोड़ें। इस बीच मशीन के नीचे सुरक्षा वस्तुओं को कुशन करें। यदि आवश्यक हो तो स्थिर उठाने के लिए स्ट्रट का उपयोग करें (नीचे चित्र में दिखाया गया है)

टोकरे को खोलने से पहले जांच लें कि टोकरे में कोई क्षति तो नहीं है; यदि टोकरे में कोई क्षति हो तो उसे न खोलें और तुरंत शिपिंग कंपनी से संपर्क करें; शिपिंग कर्मचारियों की जांच के तहत टोकरा खोलें और प्रक्रिया को रिकॉर्ड करें;

जहां तक सुरक्षा का सवाल है, फोर्कलिफ्ट ट्रक के लिए जमीन से दूरी 1 मीटर से कम रखी जानी चाहिए; यदि मशीन को चलाने के लिए क्रेन का उपयोग किया जाता है तो दूरी 2 मीटर से 2.5 मीटर तक रखी जानी चाहिए।